IoT導入には新しいシステムの普及や生産性の向上などのメリットがありますが、コストや社内組織など様々な問題によってIoT化が難しいのが現状です。今回は、IoT導入が直面する問題点と解決策について解説します。

IoT業界の現状

IoT化が進む今年、「そろそろIoTを導入しないと…」と検討しているメーカーが多くなっています。しかし実際にIoTを導入しようとすると、社内では以下のような会話の声が聞こえてきます。

経営層の声:とりあえず、低コストで早くIoTをやってほしい。

↓

担当の声:RaspberryPiならできるかもしれない。

↓

担当の声:とりあえず試作は完成した!

↓

マネージャーの声:これ量産できる?

↓

マネージャーの声:「安定性」「信頼性」は問題ないか?

↓

マネージャーの声:RaspberryPiは厳しい。社内で1から作るのは難しい…

↓

担当の声:ハードから全て外注しましょう!

↓

経営層の声:費用はいくらかかるのか?

↓

経営層の声:すぐにコストの回収はできるのか?

このように、IoTを導入するには投資が大きく、この時点ではどのように収益化すべきか見えていないため、前に進めない状態になってしまいます。

IoTの導入はハードルが下がってきていますが、数百〜数億円の費用がかかると言われており、コスト面の課題に直面する企業も多いのが現状です。

IoT開発にはそれぞれの専門家が必要

IoTは開発に当たって幅広い技術要素を要するため、様々な分野の専門家が必要です。

従来のセットメーカーで考えると

・ハードウェアエンジニア

・組み込みソフトウェアエンジニア

・AIエンジニア

・無線ネットワークエンジニア

・データサイエンティスト

・クラウドソフトウェアエンジニア

などの専門エンジニアが関わっています。

1社ですべての専門家が揃っているところはほぼありません。また、それぞれの専門家がすべて一気通貫で見ることも難しいです。

IoT化がなかなか進まない理由

①技術の壁

いろんな技術要素が絡み合ってくる中で自身の専門領域だけを見るだけではIoT化ができません。

②データ活用の壁

機器がつながり、データが取れた後、目的と繋がっていないまま進んでいるケースもあります。データを取るだけでなく、取得したデータを使ってどうするかを考えることが必要となってきます。

③データ連携の壁

1つのシステムだけで完結することはあまりなく、予知保全をしたい場合は予兆データが出てきたところでメンテナンス要員に渡し、ユーザーに近いところで連携をする必要があります。その際にシステムの連携やインターフェースをどうするべきか考えなければいけません。

④組織の壁

事業部ごとに壁があり、社内には全てリソースが揃っているがうまく使えないケースがあります。

例えば、社内のリソースを使うとコストがかかり、サポートを得るのが難しかったり、外部のサービスを使うと高コストになってしまったりする問題が挙げられます。

ベンダとユーザ間のGAPは非常に大きい

安価なサービスは数多くありますが、システムベンダとユーザ側の求めるものは大きく異なります。

システムベンダは画一性を求めがち

→個別のユーザのニーズに毎回対応するのは困難。

ユーザは業種、運用、求める機能も様々

→業種や運用などの多様性が大事。システムベンダからの提案はあるが、自社のアプリに合うとは限らない。

このように互いに求めるものが違うため、システムベンダとユーザ間のGAPは大きくなってしまいます。

IoTシステム導入の解

■マス・カスタマイゼーション

マス・カスタマイゼーションとはマスプロダクションとカスタマーゼーションのメリットを享受する考え方です。

共通で使えるパーツはあるが、顧客要望は様々。IoTのシステム開発においても有用な願念です。

想定する用途に合わせてセンサー、ゲートウェイを購入し、クラウドサーバーは標準のものを使用します。アプリ(スマホアプリ,webアプリetc.)だけを開発することにより、メーカーはアプリケーション開発にリソースを集中することができるため、開発コストを抑えられます。

このように、一つ一つの製品を組み立てるとコストがかかってしまいますが、うまく組み合わせて流用することにより低コストで早く使えるようになるのが特徴です。

製造業の例

製造業において、マス・カスタマイゼーションの考え方は早い段階から取り入れられていました。マス・カスタマイゼーションのイメージを例に挙げてご紹介します。

【DellのPC】

Web上にて、

・CPU

・メモリ容量

・ストレージ

など、個人が自分に合うパーツを1つずつ選んで納品する仕組み

【HOYA Yunikuのサービス】

メガネの

・フレームデザイン

・形状

・色

・仕上がり

・レンズ

などをユーザーが選び、その後、個人の顔を3Dでスキャンして製造する仕組み

HOYAではパーツを選ぶだけでなく、個人の顔にフィットした製品を選ぶのが特徴。

ソフトウェアでの応用

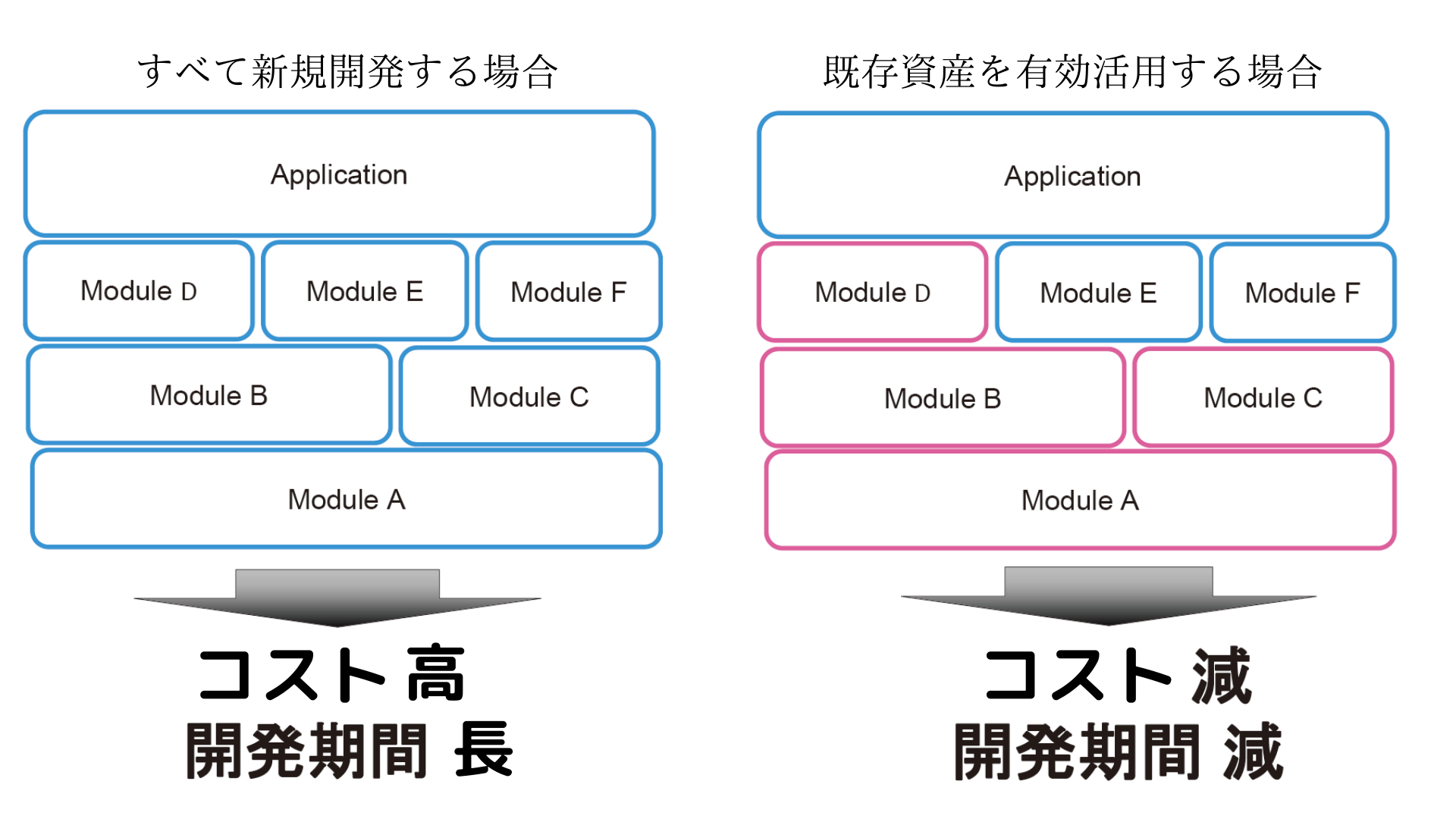

新規開発すると、全てを1から作る必要があります。

・Application

・Module D

・Module E

・Module F

・Module B

・Module C

・Module A

その一方で既存資産を有効活用すると、青色のModuleを新規で作り、すでに存在する赤色のModuleを使用することができます。

・Application

・Module D

・Module E

・Module F

・Module B

・Module C

・Module A

開発を1〜10まで積み上げるのではなく、既存資産をうまく活用することによりコストと開発期間の削減につながります。

住設機器メーカーA社で自社製品のIoT化を検討。エッジデバイスからクラウドまでのソフトウェアを外部企業数社に見積り依頼をしたが、数千万の予算に対し倍以上の見積りが出てしまいました。

顧客からの要望を受け、eForceの既存資産を流用し、2週間で原理試作デモを作り、予算内でシステム構築を実現しました。

コンペにおけるスタンスの違い

コンペは数社あり、それぞれスタンスが違います。

ミドルウェアも手がけるが受注が中心

ソフト受託会社のため、開発の規模が大きくなりがち

技術商社であり、デバイス側からみて新規開発がメイン

【A社】【B社】【C社】は、ほぼ横並びの開発費用と期間を提示していました。

費用は他社と比較して半額かつ最短納期で提示し、製品モックを2週間で開発して受注

eForceではユーザーアプリケーションに応じて必要な技術要素を抽出し、顧客に必要なものを組み立てる提案をしています。

eForceが提供するIoTプラットフォームサービスに関しては、以下の記事をご覧ください。